Lors de l'évaluation d'un compresseur d'air de haute qualité pour votre atelier ou votre application industrielle, les facteurs de fiabilité jouent un rôle essentiel dans la satisfaction et les performances à long terme. Pour les entreprises qui cherchent au-delà des économies de coûts à court terme, il est essentiel de comprendre l’impact des différentes pièces et besoins de maintenance sur la disponibilité. Cela est particulièrement vrai lorsque l'on s'approvisionne auprès de fabricants de compresseurs en Chine , où les unités peuvent varier considérablement en termes de conception, de composants et d'infrastructure de support.

1. Pannes opérationnelles fréquentes

L’un des défis les plus fréquemment évoqués par les utilisateurs de compresseurs concerne les pannes inattendues pendant le fonctionnement. Les utilisateurs signalent souvent que les machines cessent de produire de la pression d'air, s'arrêtent de manière inattendue ou ne redémarrent pas après une pause. Ces problèmes peuvent provenir de composants internes usés, d’une surchauffe ou de défauts électriques tels qu’un moteur grillé ou des problèmes de câblage. Les arrêts fréquents interrompent non seulement les flux de travail, mais peuvent également entraîner des factures de réparation coûteuses lorsque les machines sont mises hors service.

Facteurs clés :

Calendriers d'entretien inadéquats.

Circuits surchargés ou configuration électrique inappropriée.

Composants sollicités par l'exécution de cycles de service continus sans périodes de refroidissement.

Que faire : mettre en œuvre des contrôles de routine, surveiller les niveaux de chaleur et assurer une ventilation adéquate pour réduire le stress mécanique.

2. Fuites d’air et perte d’efficacité du système

Un problème moins dramatique mais tout aussi destructeur est celui des fuites d’air dans le compresseur et le système de tuyauterie. Les fuites obligent le compresseur à travailler plus fort pour maintenir les niveaux de pression cibles, ce qui gaspille de l'énergie et réduit l'efficacité globale. Des fuites peuvent survenir au niveau des joints de raccordement, des joints usés ou des flexibles vieillissants. Les données de l’industrie montrent qu’une perte d’énergie importante – représentant parfois près d’un tiers de la production gaspillée des compresseurs – résulte de fuites non détectées.

Impact sur les utilisateurs :

Augmentation des coûts d'exploitation.

Durée de vie réduite en raison d'une charge supplémentaire sur le moteur.

Temps de cycle plus longs pour les outils pneumatiques.

Conseils préventifs :

Effectuez des audits périodiques des fuites à l’aide d’outils de détection des fuites à bulles de savon ou à ultrasons.

Remplacez les anciens tuyaux et bagues d'étanchéité avant qu'ils ne tombent complètement en panne.

3. Surchauffe et contrainte du système de refroidissement

Un compresseur qui surchauffe est un signe avant-coureur de problèmes de fiabilité sous-jacents, allant d'une mauvaise ventilation à des systèmes de refroidissement inefficaces. Sans une dissipation thermique adéquate, les pièces internes sont soumises à des contraintes, la dégradation du lubrifiant s'accélère et les circuits du moteur sont poussés à leurs limites. Des études indiquent que la surchauffe est l'une des principales causes de panne des compresseurs, en particulier dans les environnements présentant des températures ambiantes élevées ou un débit d'air inadéquat.

Causes courantes :

Filtres d'admission obstrués limitant le débit d'air.

Ailettes de refroidissement sales ou obstruées.

Fonctionnement dans des espaces industriels confinés ou chauds sans ventilation adéquate.

Aperçu de la maintenance : nettoyez régulièrement toutes les surfaces de refroidissement et envisagez d'installer des ventilateurs de ventilation ou de refroidissement supplémentaires, le cas échéant.

4. Humidité et contamination dans le flux d'air

Un compresseur fiable doit produire de l’air comprimé propre et sec. Cependant, l'accumulation d'humidité dans les conduites d'air peut provoquer de la corrosion, favoriser la prolifération de bactéries, contaminer les outils d'utilisation finale et diminuer la durée de vie globale du système. L'humidité et l'accumulation d'huile sont souvent les symptômes d'un système de drainage inadéquat, d'un mauvais sécheur d'air ou de séparateurs internes usés.

Pourquoi c'est important :

Les composants corrodés compromettent la sécurité et la longévité.

L'air contaminé peut endommager les instruments pneumatiques sensibles.

Une mauvaise qualité de l’air affecte la cohérence des produits lors de la fabrication.

Meilleures pratiques :

Utilisez des sécheurs d’air et des systèmes déshydratants de haute qualité lorsque la pureté de l’air est essentielle.

Vidangez les condensats des réservoirs et des conduites à intervalles réguliers.

5. Importance de la maintenance et du support

Au-delà des performances matérielles, les communautés d’utilisateurs soulignent systématiquement l’importance de la maintenance continue et du support après-vente. Que votre compresseur provienne de fournisseurs locaux ou de fabricants étrangers de compresseurs chinois, l'accès aux pièces de rechange, à la documentation de service et à des équipes d'assistance réactives permet de maintenir la disponibilité. Les machines dont les canaux d'assistance ne sont pas clairs ou dont la documentation est médiocre connaissent souvent des temps d'arrêt plus longs et des coûts de cycle de vie plus élevés.

Priorités de maintenance :

Suivez les programmes recommandés par le fabricant.

Conservez des journaux de service détaillés.

Former les opérateurs aux meilleures pratiques d’inspection de routine.

Maximiser la fiabilité du compresseur

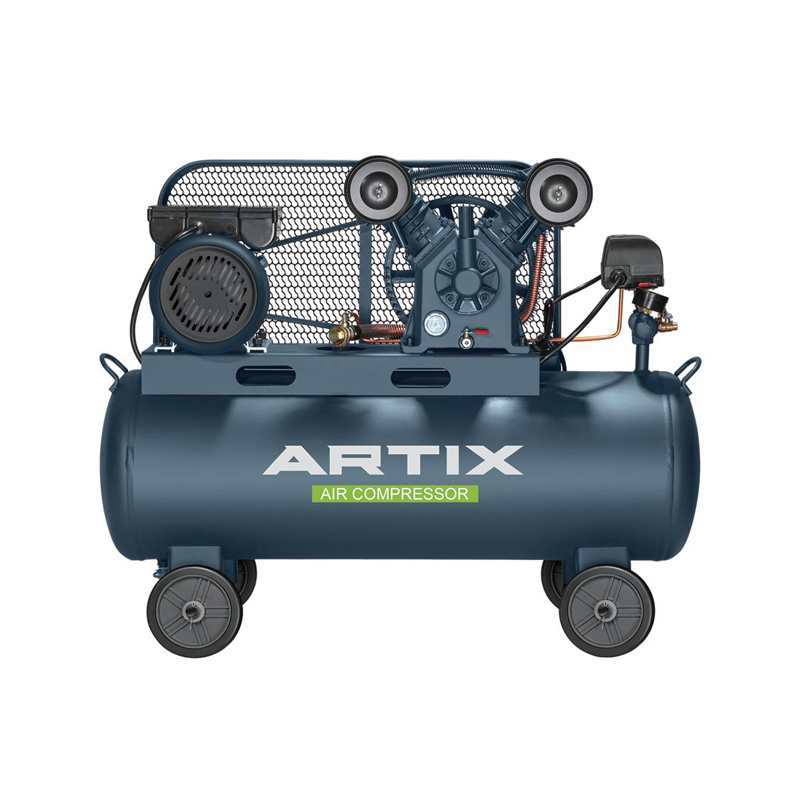

En identifiant les modes de défaillance courants, comme les fuites, la surchauffe et la contamination par l'humidité, vous pouvez planifier des actions préventives qui prolongent la durée de vie de votre équipement. Par exemple, Artix Machinery Co., Ltd. intègre des conseils de maintenance pratiques à ses compresseurs pour aider les utilisateurs à éviter ces problèmes typiques et à obtenir des performances constantes.

Choisir un compresseur d'air de haute qualité et garantir des partenariats d'installation, de maintenance et d'assistance appropriés signifient une réduction des perturbations, une efficacité améliorée et une confiance dans vos systèmes d'air pour les années à venir.